1. Tồng quan về ngành xi mạ

Hiện nay, công nghiệp xi mạ đã trở thành một trong những ngành phát triển mạnh mẽ trên thế giới nói chung. Riêng ở Việt Nam, các ngành công nghiệp phụ trợ đang được chú trọng đầu tư phát triển, trong đó có ngành công nghiệp gia công, sơn kim loại, hay gọi là công nghiệp xi mạ.

Mạ kim loại là hình thức phổ biến trong công nghiệp mạ, vì đa số các sản phẩm kim loại đều cần phải có lớp bề mặt bảo vệ, tính thẩm mỹ và đảm bảo chất lượng cho sản phẩm. Công nghệ ngành xi mạ có các hình thức khác nhau như: mạ điện, mạ hóa học, mạ nhúng nóng.

- Mạ điện: là phương pháp được sử dụng rộng rãi nhất hiện nay. Mạ điện là quá trình điện hóa cực catôt. Bề mặt kim loại làm catôt trong một bình điện phân dùng nguồn điện 1 chiều từ bên ngoài, dung dịch mạ là anôt chứa các ion kim loại cần mạ. Các ion kim loại tham gia phản ứng catot và bị khử điện hóa thành kim loại điện kết tủa lên trên bề mặt cần xử lý.

- Mạ hóa học: là phương pháp dựa trên cơ sở khử hóa học, ion kim loại được khử thành kim loại từ dung dịch muối của nó bằng các chất khử. Điện tử cần thiết cho quá trình khử được cung cấp bởi các chất khử hóa học. Ví dụ: mạ Niken, natri hypophosphit được dùng làm tác nhân khử. Quá trình sẽ có những phản ứng sau:

H2PO2- + H2O à H2PO3- + 2H+ + 2e

Số điện tử (e) hình thành sẽ tham gia phản ứng: Ni2+ + 2e --> Ni.

Nikel (Ni) và đồng (Cu) thường là 2 kim loại được sử dụng trong kĩ thuật mạ này.

- Mạ nhúng nóng: là quá trình vật liệu cần mạ đi qua bể chứa kim loại (kim loại nguyên chất), bể này được nấu nóng chảy ở nhiệt độ cao, kết quả là kim loại mạ sẽ bám trên bề mặt vật liệu cần mạ.

Công nghiệp xi mạ phân ra các loại mạ tùy theo kim loại được mạ:

- Mạ Crom: Được sử dụng nhiều trong công nghệ mạ ô tô, mạ chi tiết máy, dụng cụ y tế, phụ tùng máy móc, lớp mạ có tính ổn định hóa học, tính chịu mòn cao, bề mặt đẹp, khả năng phản xạ ánh sáng tốt.

- Mạ Kẽm: Thường ứng dụng mạ kẽm để đề phòng ăn mòn kim loại, được gọi là mạ bảo vệ. Lớp mạ có tính đàn hồi tốt nhưng độ cứng thấp, độ bóng kém, dễ tạo thành muối cacbonat nên nhanh mờ. Dung dịch mạ kẽm có hai loại là: dung dịch mạ kẽm có xianua ( CN) và dung dịch mạ kẽm ko có CN.

- Mạ Nikel: Mạ Nikel là kỹ thuật quan trọng và được sử dụng phổ biến nhất hiện nay, được ứng dụng để trang trí, làm tăng khả năng chịu mòn, tăng độ cứng của bề mặt. Đễ nâng tính hiệu quả bảo vệ - trang trí người ta thường mạ hai lớp là Nikel – Crom hoặc Đồng – Nikel – Crom.

- Mạ hợp kim: Trong dung dịch đồng thời có 2 cation để cùng bám lên bề mặt kim loại cần mạ. Mạ hợp kim được chia thành các nhóm sau:

+ Lớp mạ hợp kim bảo vệ kim loại khỏi bị ăn mòn, có hợp kim: kẽm-cadium; đồng-thiếc; chì-thiếc; thiếc-kẽm.

+ Lớp mạ hợp kim mục đích trang trí – bảo vệ: vàng-bạc; vàng -đồng; vàng-nikel; vàng-antimun.

+ Lớp mạ hợp kim có ứng dụng đặc biệt trong công nghiệp: bạc-chì; thiếc-chì,…

- Mạ vàng: Lớp mạ vàng dùng để trang trí đồ nữ trang, trang sức, các sản phẩm cao cấp

2. Nguồn phát sinh, tính chất nước thải ngành xi mạ

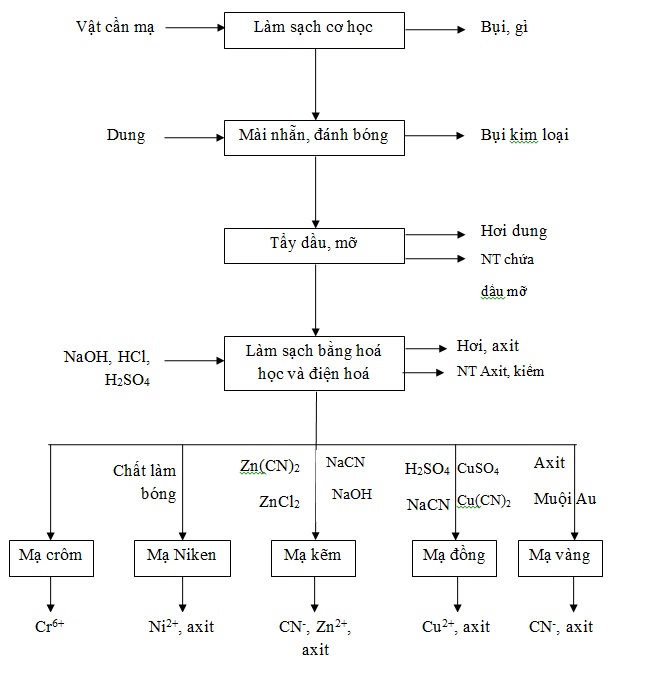

Sơ đồ chung của công nghiệp mạ:

Nước thải xi mạ bao gồm: Nước thải trước mạ và nước thải sau mạ, lượng nước thải ra không nhiều, trung bình các cơ sở sản xuất xi mạ là từ 5 – 50 m3/ngày.

Nước thải xi mạ có pH dao động rất lớn có thể dưới <3 (nước thải axit) và >9 (nước thải bazơ), đặc trưng của nước thải xi mạ là chứa hàm lượng cao các chất muối vô cơ và kim loại nặng. Tùy theo kim loại của lớp mạ mà nguồn ô nhiễm có thể là Cu, Zn, Cr, Ni….và cũng tùy theo các loại muối kim loại đang được sử dụng mà nước thải có thế chứa các độc tố như xyanua, sunfat, amoni,…. Các chất hữu cơ ít có trong nước thải xi mạ, phần chủ yếu là chất tạo bông, chất hoạt động bề mặt, vì nồng độ các chất hữu cơ, BOD, COD thấp, nên nó không thuộc đối tượng xử lý mà chỉ chú trọng xử lý các ion và các muối kim loại.

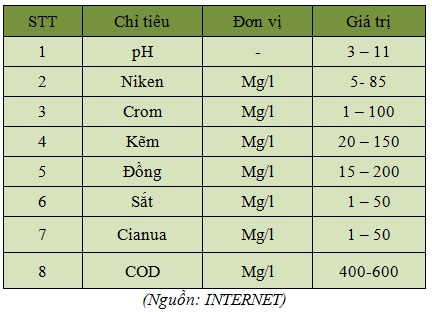

Bảng: Nồng độ ô nhiễm trong nước thải mạ điện ở nước ta

Đặc trưng của nước thải từ quá trình sản xuất xi mạ là có chứa nhiều kim loại nặng nên ảnh hưởng rất nhiều đến môi trường và mang tính chất lâu dài, hệ lụy về sau vì nếu không được xử lý đúng cách, các ion kim loại, muối, hợp chất khác khi được thải ra môi trường không bị phân hủy mà sẽ tồn tại, tích tụ trong môi trường thiên nhiên.

Nước thải loại này có thể tiêu diệt các sinh vật phù du, gây ngộ độc, gây bệnh cho các động vật thủy sinh, đặc biệt là cá (một trong những mắt xích trong chuỗi thức ăn mà con người tham gia), từ đó gây các bệnh nguy hiểm cho con người. Quá trình đó gọi là tích tụ sinh học, các chất độc có nguồn gốc từ các kim loại, được phát sinh ra môi trường, tích tụ dần trong các động vật thủy sinh trong thời gian dài, theo nhiều chuỗi thức ăn, ảnh hưởng tới con người.

Vì vậy cần phải có hệ thống xử lý nước thải ngành xi mạ, tách các ion kim loại trước khi xả ra môi trường, đảm bảo quy chuẩn quy định ở Việt Nam.

3. Công nghệ xử lý nước thải xi mạ

Nước thải ngành xi mạ không chứa nhiều các chất hữu cơ khó phân hủy. Vì vậy xử lý nước thải xi mạ chủ yếu dùng các phương pháp cơ học, hóa học, hóa lý.

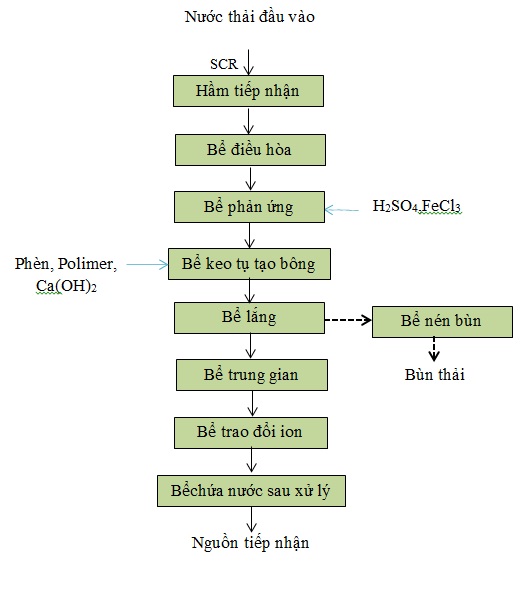

Dựa vào tính chất thành phần đặc trưng của nước thải sản xuất ngành xi mạ mà công ty chúng tôi đề xuất công nghệ xử lý như sau:

4. Thuyết minh công nghệ xử lý nước thải xi mạ

Nước thải từ các công đoạn sản xuất được thu gom về bể tiếp nhận tập trung. Tiếp đó, ta đặt song chắn rác để giữ lại các chất thải rắn, cặn có kích thước lớn, tránh ảnh hưởng tới công trình phía sau. Tiếp tục thực hiện chu trình xử lý nước thải được bơm sang bể điều hòa.

Bể điều hòa có tác dụng điều hòa lưu lượng và nồng độ nước thải. Trong bể có trang bị hệ thống cánh khuấy ngầm để trộn đều nước thải, tránh hiện tượng lắng cặn, tích tụ dưới đáy bể, điều hòa có sục khí. Từ bể điều hòa, nước thải được bơm sang bể phản ứng. Tại đây, nước thải được đo và điều chỉnh pH cho phù hợp phản ứng keo tụ, ta châm nước thải cùng acid H2SO4 và trộn đều. Trong bể có trang bị cánh khuấy nhanh đảm bảo trộn đều nước thải.

Từ bể phản ứng nước thải tiếp tục được bơm qua bể keo tụ tạo bông. Đây là công đoạn quan trọng, ảnh hưởng tới hiệu quả xử lý nước thải. Hóa chất phèn nhôm được dùng cho phản ứng keo tụ, ngoài ra để tăng tính liên kết cho kết tủa các chất xung quanh, ta còn phải thêm Ca(OH)2 vào ngăn phản ứng, sau khi xảy ra phản ứng keo tụ, nước thải chảy tiếp sang ngăn tạo bông, tại đây, hóa chất Polymer được thêm vào nhằm liên kết các kết tủa tạo thành.

Sau quá trình keo tụ, tạo bông, nước thải chảy qua bể lắng, tách riêng cặn với nước. Phần cặn mới hình thành lắng xuống đáy bể và được dẫn ra bể chứa bùn, sau đó định đi đem đi xử lý. Nước thải trên bề mặt chảy qua bể trung gian. Bể trung gian nhằm điều hòa lưu lượng nước cho quá trình xử lý phía sau.

Từ bể trung gian, nước thải được bơm tiếp qua bể trao đổi ion. Tại đây, các ion kim loại còn lại sẽ được xử lý, giữ lại tại bể , đảm bào chất lượng nước cho quá trình xử lý.

Sau khi qua bể trao đổi ion, nước thải chảy về bể chứa nước sau xử lý rồi mới thải ra nguồn tiếp nhận.

Bùn từ bể lắng, bể điều hòa được hút sang bể chứa bùn. Tại đây bùn được lắng xuống đáy và nước trong nổi lên và định kỳ có đơn vị chức năng hút bùn đi xử lý đúng quy định.

Ưu điểm của hệ thống:

Hệ thống xử lý nước thải ngành xi mạ được Công ty môi trường Nguồn Sống Xanh thiết kế với nhiều ưu điểm, phù hợp với tình hình sản xuất và lưu lượng xả thải của các công ty, xưởng mạ hiện nay. Hệ thống thiết kế đơn giản hợp lý, chi phí vận hành không cao, sử dụng hóa chất tối ưu mà vẫn đảm bảo cho nước đầu ra đảm bảo đạt tiêu chuẩn quy định, tận dụng cao trình, ít tốn điện… Rất mong được hợp tác với các đơn vị, doanh nghiệp có nhu cầu thì chúng tôi sẽ có giải pháp.

Hình: Sản phẩm của công nghiệp xi mạ

Quý khách có nhu cầu để được tư vấn miễn phí và biết thêm thông tin chi tiết. Xin liên hệ:

CÔNG TY TNHH XÂY DỰNG DỊCH VỤ MÔI TRƯỜNG NGUỒN SỐNG XANH

53A Nơ Trang Long, Phường 7, Quận Bình Thạnh, Tp. Hồ Chí Minh

Hotline: Ms Hải 0909 773 264 hoặc 0283 5100 127

Email: greenlife@nguonsongxanh.vn

Website: khoahocmoi.vn - nguonsongxanh.vn